El freno de tambor es un dispositivo que realiza el frenado del vehículo por fricción. Dicha fricción se produce entre la superficie interior de un cilindro denominado tambor, que gira mecánicamente unido a la rueda, y las zapatas, que permanecen fijas sobre un soporte solidario al chasis del vehículo.

Pese a ser el sistema de frenado por fricción más utilizado durante varias décadas, la implantación actual de los frenos de tambor es reducida, aunque aún sigue equipándose en el eje trasero de algunos turismos de gama baja. Respecto al freno de disco, presenta la ventaja de poseer una mayor superficie de fricción, sin embargo, su diseño dificulta la disipación del calor generado durante la frenada propiciando la aparición de con relativa facilidad. Para mejorar la refrigeración del conjunto, algunos tambores se fabrican con aletas en su cara exterior, otorgándoles mayor superficie de contacto con el aire y mayor capacidad de evacuación de calor.

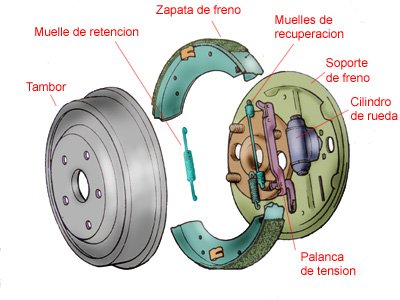

Este tipo de frenos, está compuesto por una parte móvil, llamada tambor, que está montado sobre el buje de la rueda por medio de unos espárragos y tuercas, y un elemento fijo, llamado plato, el cual, lleva instalados los forros y los mecanismos de accionamientos para que puedan desplazarse las zapatas.

Cuando desmontamos una rueda que esté provista de estos frenos, lo primero que nos vamos a encontrar va a ser el tambor. Esta pieza es la parte giratoria del freno y la que se va a llevar prácticamente todo el calor generado en el frenado. Normalmente está fabricado en fundición, ya que es un material de bajo costo y con un alto coeficiente de absorción de calor.

El tambor se tornea interior y exteriormente para conseguir un equilibrado dinámico, mediante un mecanizado muy fino en su parte interna para que los ferodos acoplen de una forma óptima sin que se agarroten. En su zona central, el tambor, lleva unos taladros pasantes que servirán para acoplar los espárragos de fijación de la rueda, además de otros orificios que nos servirán como guía de centrado de la rueda al buje.

El segundo elemento externo que veremos será el plato de freno, que, junto con el tambor, completa el conjunto de freno de tambor.

El plato de freno está compuesto por un plato portafrenos, sobre el que se monta un bombín de accionamiento hidráulico, las zapatas de freno y los demás elementos de fijación y regulación de las zapatas.

Por otra parte, las zapatas se unen en uno de sus extremos al bombín hidráulico y por el otro a un soporte que puede ser fijo o regulable. Al mismo tiempo se unen con el plato de freno mediante un muelle que permite su movimiento hacia el tambor manteniéndolas fijas durante su desplazamiento. Este muelle, permite que las zapatas vuelvan a su estado original una vez que ha dejado de actuar el bombín.

En tercer lugar, tenemos las zapatas. Elementos que, generalmente, están formadas por dos chapas de acero soldadas con forma de media luna, y recubiertas en su parte externa por los forros de freno, los cuales están unidos a la zapata mediante remaches embutidos o pegados con cola de contacto. Éstos serán los encargados de frenar mediante fricción con el tambor.

Para garantizar una correcta efectividad de frenado, las zapatas de freno deben cumplir con los siguientes requisitos:

- Equilibrio entre resistencia a la abrasión y desgaste: debe ofrecer una durabilidad razonable, aproximadamente 100.000 km.

- Resistencia al cizallamiento: para evitar que durante su funcionamiento no se produzcan deformaciones o desprendimiento del material.

- Estabilidad térmica: deben resistir los cambios de temperatura durante su funcionamiento, sin sufrir deformaciones y padecer poca dilatación especialmente a altas temperaturas.

- Leve compresibilidad: para permitir que el ferodo absorba posibles vibraciones e irregularidades de la superficie de fricción del tambor.

- Coeficiente de fricción adecuado y estable: debe amoldarse a las características del vehículo (peso, velocidad, etc.) y del sistema de frenado, así como permanecer estable en todo el rango de temperaturas y presiones que se puedan alcanzar durante la frenada.

- Ligereza: con tal de reducir dentro de lo posible las masas no suspendidas del vehículo.

Tipos de montaje

El accionamiento de las zapatas contra el tambor puede efectuarse utilizando distintos montajes. Según estos, los frenos pueden clasificarse en los siguientes tipos:

Freno de tambor simplex

Este tipo de freno, cuenta con las zapatas montadas sobre el plato, donde uno de sus extremos está fijado al soporte de articulación y accionadas mediante un solo bombín de doble pistón. Su funcionamiento, es muy sencillo, ya que, durante el frenado una de las zapatas llamada primaria, se apoya en el tambor en sentido contrario al mismo, efectuando gran presión sobre el tambor. La zapata secundaria, tiende a ser expulsada por efecto del giro del tambor, por lo que su presión de frenado es inferior.

Freno de tambor dúplex

Este freno es una variante del tipo TWINPLEX, con la diferencia de que las zapatas, en este caso son secundarias, accionadas mediante un sistema de articulación en posición flotante, acoplando al tambor en toda su superficie ejerciendo una presión uniforme sin que se produzcan acuñamientos.

Freno dúo-dúplex

Este montaje emplea dos bombines de doble efecto colocados en cada extremo de las zapatas. Estos reciben presión hidráulica a través de un circuito común, ejerciendo ambos la misma fuerza de apriete. De esta forma, ambas zapatas son primarias independientemente del sentido de giro de la rueda.

Freno uni-servo

También denominado servofreno, este montaje es similar al freno símplex ya que se emplea un bombín de doble efecto en uno de los extremos de las zapatas. En el otro extremo, sin embargo, se emplea un apoyo flotante en lugar de uno fijo. Este apoyo flotante permite desplazarse en un sentido, limitando su desplazamiento en sentido opuesto por un tope.

Durante el frenado en el sentido de avance del vehículo, la fuerza de apoyo y autorreforzamiento de la zapata primaria se transmite a la segunda zapata gracias al desplazamiento del apoyo, convirtiéndola en zapata primaria. Al invertir el sentido de giro (marcha atrás), este montaje actúa como si se tratase de un freno símplex debido a que el tope del apoyo evita el desplazamiento de este.

Freno dúo-servo

Este montaje, al igual que el freno uni-servo, emplea un bombín de doble efecto en uno de los extremos de las zapatas mientras que en el otro se dispone de un apoyo flotante. Las diferencias entre el montaje uni-servo y dúo-servo residen en que el apoyo flotante es libre de desplazarse en ambos sentidos y que el forro de la zapata primaria dispone de un ángulo de ataque menor que en la segunda zapata.

En el sentido de avance del vehículo, este montaje actúa del mismo modo que el freno uni-servo, transmitiendo la fuerza de frenado a la segunda zapata mediante el apoyo flotante. Marcha atrás, en cambio, el punto de apoyo permite transmitir la fuerza de frenado del mismo modo pero en sentido inverso, generando la misma fuerza de frenado en cualquier sentido de giro.